第一部分:加工中心编程核心知识(理论基础)

在开始实例之前,我们必须理解几个核心概念,编程就像写作文,需要先掌握词汇和语法。

G代码与M代码:编程的“字母”和“标点”

-

G代码 (准备功能 - Geometric Function):告诉机床“做什么动作”,比如快速移动、直线插补、圆弧插补、刀具补偿等。

- G00: 快速定位(空走刀,不切削)。

- G01: 直线插补(以指定速度进行直线切削)。

- G02/G03: 圆弧插补(G02为顺时针,G03为逆时针)。

- G17/G18/G19: 选择加工平面(G17-XY平面,G18-XZ平面,G19-YZ平面)。

- G40/G41/G42: 刀具半径补偿(G41左补偿,G42右补偿,G40取消补偿)。

- G90/G91: 绝对/增量编程(G90基于坐标系原点,G91基于上一个点)。

-

M代码 (辅助功能 - Miscellaneous Function):告诉机床“如何辅助”,比如主轴启停、换刀、冷却液开关等。

- M03: 主轴正转。

- M05: 主轴停止。

- M08: 冷却液开。

- M09: 冷凉液关。

- M30: 程序结束并复位。

坐标系

- 机床坐标系: 机床固定的坐标系,原点是机床的参考点。

- 工件坐标系: 我们编程时使用的坐标系,原点是工件上的一个参考点(通常通过对刀来确定),使用G54-G59等指令可以调用不同的工件坐标系。

刀具补偿

这是编程中最关键也最容易出错的部分。

- 长度补偿: 用于补偿不同刀具的长度差异,即使每把刀长短不一,只要在机床上正确测量并输入长度补偿值,就可以使用同一个Z轴零点(比如G54的Z值),而无需修改程序。

- 半径补偿: 用于补偿刀具的半径,我们编程时可以按图纸的轮廓尺寸编程,机床会自动根据刀具半径计算出刀具中心的实际运动轨迹,大大简化编程。

第二部分:经典编程实例教程(图文详解)

我们通过一个最经典的“方槽加工”和“圆弧加工”来学习。

矩形方槽的精加工

任务: 加工一个长100mm、宽60mm、深10mm的矩形方槽,材料为一块铝块。

图纸分析:

- 槽的四个角是直角。

- 槽的深度为10mm,我们假设分两刀完成,每刀5mm。

- 我们使用一把直径10mm的立铣刀。

编程思路:

- 设定坐标系: 将工件坐标系原点设置在方槽的中心上方。

- 下刀: 使用G00快速移动到安全高度,再用G01下刀到指定深度。

- 切削: 使用G01进行直线切削,完成槽的轮廓,为了简化,我们先不考虑半径补偿,直接按刀具中心轨迹编程(即轮廓向内偏移一个刀具半径)。

- 抬刀: 加工完成后,抬刀至安全高度。

编程步骤 (使用G90绝对坐标):

O0001 (PROGRAM FOR RECTANGULAR POCKET - 矩形方槽加工程序) N10 G17 G21 G40 G49 G80; (程序初始化: 选择XY平面, 公制, 取消所有补偿) N20 G90 G54 G00 X-55.0 Y-35.0 S2000 M03; (绝对坐标, 调用工件坐标系G54, 快速移动到槽左下角外侧安全点, 主轴正转2000转) N30 G43 H01 Z10.0; (调用1号刀具长度补偿, 快速移动到Z轴安全高度10mm) N40 G01 Z-5.0 F300; (以300mm/min的速度下刀到第一层深度-5mm) N50 Y35.0 F500; (向右切削到槽右上角) N60 X55.0; (向下切削到槽右下角) N70 Y-35.0; (向左切削到槽左下角) N80 X-55.0; (向上切削回到起点, 完成第一层轮廓) N90 G00 Z10.0; (快速抬刀到安全高度) N100 G01 Z-10.0 F300; (下刀到最终深度-10mm) N110 Y35.0 F500; (重复切削第二层) N120 X55.0; N130 Y-35.0; N140 X-55.0; N150 G00 Z100.0; (快速抬刀到很高的安全高度) N160 M05; (主轴停止) N170 M30; (程序结束)

代码解析:

N10: 良好的编程习惯,在程序开头进行安全初始化。N20:S2000 M03设置主轴转速和转向。X-55.0 Y-35.0是我们计算出的起始点(槽左下角坐标-50-5, -30-5)。N30:G43 H01是关键,H01代表在机床参数中设置的1号刀的长度补偿值。N40-N140: 核心的切削指令。F300是下刀速度(进给速度较慢),F500是切削速度(进给速度较快)。

带圆角的凸台轮廓精加工

任务: 加工一个长100mm、宽60mm、四周带有R10mm圆角的凸台,高度为10mm。

图纸分析:

- 轮廓由直线和圆弧组成。

- 我们使用刀具半径补偿,直接按图纸轮廓尺寸编程,让机床自动处理刀具轨迹。

编程思路:

- 设定坐标系: 将工件坐标系原点设置在凸台的中心。

- 建立刀具补偿: 在切入轮廓前,使用G41/G42建立补偿。

- 切削轮廓: 沿着图纸轮廓编程,走完整个闭合路径。

- 取消刀具补偿: 在轮廓外取消补偿。

编程步骤 (使用刀具半径补偿):

O0002 (PROGRAM FOR CONTOUR WITH CORNERS - 带圆角凸台加工程序) N10 G17 G21 G40 G49 G80; N20 G90 G54 G00 X-70.0 Y-50.0 S2000 M03; (快速移动到轮廓左下角外侧) N30 G43 H01 Z10.0; N40 G01 Z-10.0 F300; (下刀到加工深度) N50 G41 D01 X-60.0 Y-40.0 F500; (建立左刀具半径补偿, D01是半径补偿值, 移动到轮廓起点) N60 Y30.0; (直线切削到右上角) N70 G03 X-40.0 Y50.0 R20.0; (逆时针圆弧切削到右上角R处) N80 G01 X40.0; (直线切削到右下角R处) N90 G03 X60.0 Y30.0 R20.0; (逆时针圆弧切削到右下角) N100 G01 Y-30.0; (直线切削到左下角R处) N110 G03 X40.0 Y-50.0 R20.0; (逆时针圆弧切削到左下角) N120 G01 X-40.0; (直线切削回起点) N130 G03 X-60.0 Y-40.0 R20.0; (逆时针圆弧切削回起点) N140 G01 G40 X-70.0 Y-50.0; (取消刀具半径补偿, 移动到轮廓外) N150 G00 Z100.0; N160 M05; N170 M30;

代码解析:

N50:G41 D01 X-60.0 Y-40.0是建立补偿的关键。G41: 左侧补偿,站在刀具前进方向看,刀具在轮廓的左边。D01: 调用1号刀具的半径补偿值,你需要在机床的刀具参数表中,提前测量好这把10mm的刀,并将半径5mm输入到D01地址中。X-60.0 Y-40.0: 这是轮廓的起点,不是下刀点。

N60-N130: 这部分代码非常简单,我们直接按照图纸尺寸编程,机床会自动计算出刀具中心的实际路径。N140:G40取消补偿,并且必须移动到轮廓外的一个点,否则会报警。

第三部分:视频教程推荐

视频是学习操作和仿真的最佳方式,以下是一些推荐的优质视频资源,覆盖了不同层次的需求。

基础入门与概念讲解

-

推荐频道: CNC编程教学 (B站/YouTube上有很多类似名称的优质频道)

- 这类视频会系统地讲解G代码、M代码、坐标系、对刀、刀具补偿等所有基础概念,适合零基础小白。

- 关键词搜索:

加工中心入门教程,G代码零基础,数控加工中心编程详解。

-

推荐视频: “手把手教你学加工中心编程”系列

- 特点: 循序渐进,从最简单的G00/G01讲起,结合实例,语言通俗易懂,非常适合初学者建立完整的知识框架。

软件操作与仿真

- 推荐软件: Mastercam, UG (Siemens NX), PowerMill, 国产软件如CAXA制造工程师。

- 推荐频道: Mastercam教程, UG数控编程 (B站/YouTube)

- 这类视频教你如何使用CAM软件进行三维建模、创建刀具路径、生成G代码,这是现代工厂最主流的编程方式。

- 关键词搜索:

Mastercam入门到精通,UG后处理制作,PowerMill粗加工策略。 - 必看: 仿真软件操作,如 Vericut 或机床自带的仿真功能,视频会教你如何导入程序,在电脑上模拟整个加工过程,检查碰撞和过切,这是保证安全的关键步骤。

实战案例与高级技巧

- 推荐频道: 工业制造相关频道 (如“匠人工坊”、“CNC技术分享”等)

- 这类视频通常展示一个完整的零件从图纸到成品的全过程,包括分析工艺、装夹、编程、加工和测量,能让你了解真实工厂中的加工逻辑。

- 关键词搜索:

加工中心实战案例,复杂零件编程,宏程序应用。 - 高级技巧: 搜索 “宏程序” 相关视频,宏程序可以让你用变量和循环语句编写出非常灵活和强大的程序,适合加工阵列孔、非圆曲线等复杂特征。

学习路径建议

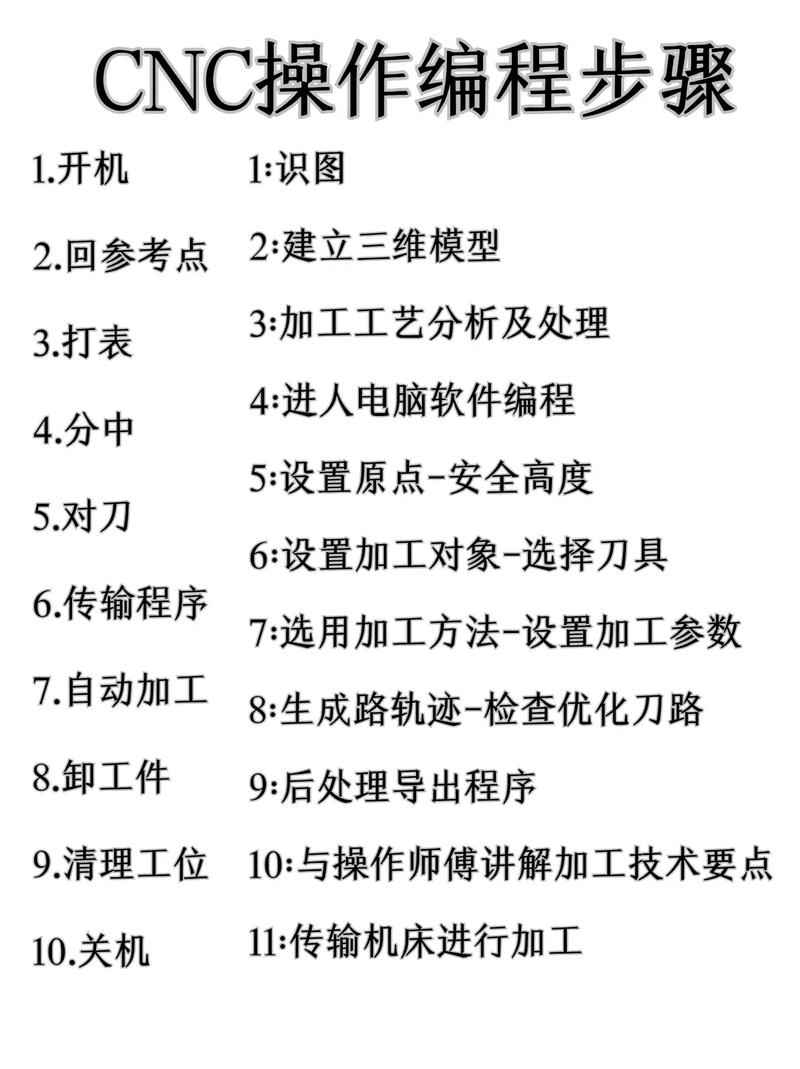

- 第一步:理论先行,先通过图文和基础视频,彻底搞懂G代码、M代码、坐标系和刀具补偿的概念。

- 第二步:手动编程,像上面的实例一样,亲手用记事本编写几个简单的2D程序,理解机床是如何一步步执行你的指令的。

- 第三步:软件入门,选择一款主流CAM软件(如Mastercam或CAXA),学习其基本操作,尝试将你手动编程的零件,用软件生成一遍G代码,对比两者异同。

- 第四步:仿真与实战,将你的程序导入仿真软件中运行,确保无误,如果有机会,在师傅的指导下,上机进行实际操作,感受真实的切削过程。

- 第五步:持续学习,研究宏程序、多轴加工等高级内容,不断提升自己的编程效率和水平。

希望这份详尽的教程能帮助你顺利开启加工中心编程的学习之旅!祝你学习愉快!