- 入门基础: 软件安装、界面认识、基本操作。

- 核心概念: Mastercam 的编程思想,包括刀具路径、加工群组、坐标系等。

- 2D 加工实例: 从最简单的轮廓铣削到复杂的2D挖槽。

- 3D 加工实例: 曲面粗加工与精加工。

- 后处理与生成G代码: 如何将刀具路径转换成机床能识别的代码。

- 学习资源与建议: 推荐书籍、视频和练习方法。

第一部分:入门基础

安装与启动

- 获取软件: 你需要找到 Mastercam X4 的安装包,这是一个旧版本,可能在现代操作系统(如 Windows 10/11)上存在兼容性问题,建议在虚拟机(如 VirtualBox + Windows XP)或较旧的 Windows 系统上运行。

- 安装: 按照安装向导进行安装,通常需要输入序列号和密码。

- 启动: 安装完成后,启动 Mastercam X4。

熟悉用户界面

Mastercam X4 的界面主要由以下几部分组成:

- 顶部菜单栏: 包含了所有命令,如

文件、创建、刀具路径、设置等。 - 工具栏: 位于菜单栏下方,是常用命令的快捷图标,如

保存、缩放、视角切换等,你可以自定义工具栏。 - 绘图区: 中间最大的区域,用于显示和创建几何图形(2D/3D模型)。

- 操作管理器: 这是 Mastercam 的灵魂,它位于屏幕左侧,以树状结构显示当前所有的 几何图形 和 刀具路径,你可以在这里对每一个步骤进行修改、排序、模拟和后处理。

- 状态栏: 位于屏幕最下方,显示当前鼠标的坐标、图层、颜色、线型等信息,并提供一些快捷输入和切换选项。

基本操作

- 视图控制:

- 鼠标中键(滚轮):按住并拖动可以平移视图。

- 鼠标中键:滚动可以缩放视图。

Alt+ 鼠标中键拖动:可以旋转视图。- 使用工具栏上的

等角视图、前视图、顶视图等按钮快速切换。

- 选择图素:

- 单击:选择单个图素(线、圆、弧等)。

- 框选:从左到右拖动,只有完全在框内的图素被选中;从右到左拖动,只要接触到框的图素都会被选中。

- 按住

Shift或Ctrl可以多选或取消选择。

- 创建简单几何图形:

- 点击顶部菜单栏的

创建,可以看到所有绘图命令,如画直线、画圆弧、画矩形、倒角等。 - 练习: 尝试画一个矩形,然后在矩形内部画一个圆。

- 点击顶部菜单栏的

第二部分:核心概念

在开始编程前,必须理解这几个核心概念。

刀具路径

这是 Mastercam 的核心,它不是直接告诉机床怎么走,而是定义了 刀具 在 工件 上如何移动的一系列指令,一个完整的加工任务通常由多个刀具路径组成。

加工群组

在 操作管理器 中,你可以创建一个或多个“加工群组”,每个群组可以包含:

- 定义: 选择要加工的几何图形(轮廓、曲面等)。

- 刀具: 选择一把刀具(如平底铣刀、球刀、钻头等)。

- 参数: 设置加工参数,如主轴转速、进给率、下刀速度、切削深度等。

- 共同参数: 设置所有刀具路径共用的参数,如安全高度、工件表面、切削深度等。

- 特定参数: 设置当前加工类型(如挖槽、钻孔、轮廓铣)的特有参数。

一个加工群组 = 一把刀 + 一套参数 + 要加工的图形。

机床坐标系

- 构图平面: 你在哪个平面上画图,画2D图时通常选择

顶视图。 - 刀具平面: 刀具在哪个平面上运动,为了保证安全,通常将刀具平面设置为与构图平面一致,或者设置为

3D。 - 工作坐标系: 这是工件在机床上的实际位置,对于简单2D加工,通常默认为

顶视图,对于复杂3D加工,需要精确设置。

第三部分:2D 加工实例

假设我们要加工一个带有一个内孔的矩形工件。

目标: 铣削矩形的轮廓和挖掉内部的圆形区域。

步骤1:绘制几何图形

- 在

构图平面中选择顶视图。 - 使用

创建->矩形命令,画一个 100mm x 100mm 的矩形。 - 使用

创建->圆心+点命令,在矩形中心画一个直径为 50mm 的圆。

步骤2:创建刀具路径

双击 操作管理器 中的 刀具路径,进入 刀具路径 菜单。

任务A:挖槽(加工内部的圆)

- 点击

刀具路径->挖槽。 - 系统会提示你选择图素,用鼠标框选内部的 圆,然后按

Enter确认。 - 刀具设置:

- 在弹出的对话框中,选择

刀具选项卡。 - 点击

从刀库中选择...,选择一把直径为 10mm 的平底铣刀。 - 双击选中的刀具,可以设置其参数(直径、刀长、夹头等)。

- 在弹出的对话框中,选择

- 挖槽参数:

- 选择

挖槽参数选项卡。 - 安全高度: 设为 50mm,这是刀具快速移动的高度。

- 参考高度: 设为 10mm,刀具从安全高度下到这里再开始进给。

- 下刀位置: 设为 0mm,即工件表面。

- 切削深度: 设为 -5mm,表示要切5mm深。

- XY方向预留量: 设为 0mm。

- Z方向预留量: 设为 0mm。

- 选择

- 粗加工/精加工:

- 选择

粗加工选项卡,选择螺旋式下刀,设置合适的切削间距(如刀具直径的 50%)。 - 选择

精加工选项卡,可以勾选执行精加工,并设置预留量。

- 选择

- 点击

确定,一个名为1 - 挖槽的刀具路径就会出现在操作管理器中。

任务B:轮廓铣(加工矩形外轮廓)

- 点击

刀具路径->外形铣削。 - 系统提示选择图素,这次选择 矩形,按

Enter确认。 - 刀具设置:

同样,选择一把合适的刀具(12mm 的平底刀)。

- 外形铣削参数:

- 设置

安全高度、参考高度、下刀位置、切削深度等,与挖槽类似。 - 补正方向: 这是关键!选择

左补正或右补正,这取决于你的刀具相对于工件轮廓的位置和旋转方向,对于逆铣,选择左补正。 - XY预留量: 设为 0。

- Z预留量: 设为 0。

- 设置

- 点击

确定,一个名为2 - 外形的刀具路径会出现在操作管理器中,并且会自动排在挖槽路径的后面。

步骤3:模拟与验证

在 操作管理器 中,点击 选择所有操作,然后点击顶部的 验证 按钮(一个带绿色对号的播放器图标)。

- 系统会弹出一个仿真窗口。

- 点击

开始按钮,你就可以看到刀具按照你设定的路径进行切削的模拟过程,这可以帮助你检查路径是否正确,有无碰撞。

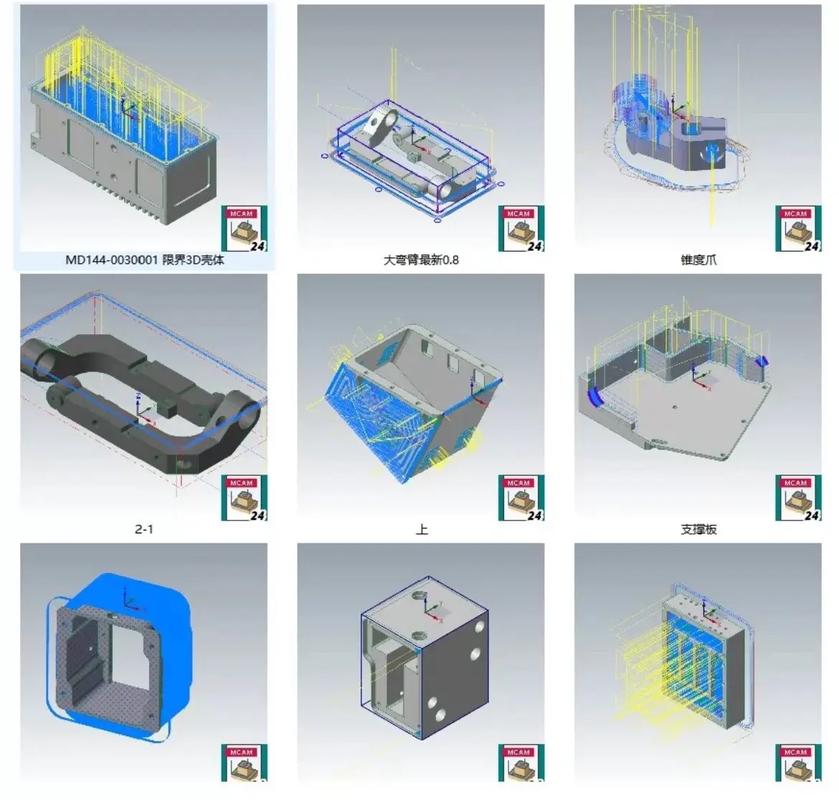

第四部分:3D 加工实例

假设我们要加工一个简单的凸台或曲面。

目标: 对一个3D曲面进行粗加工和精加工。

步骤1:绘制或导入3D曲面

- 创建一个

球体或举升曲面作为加工对象。 - 确保你的曲面是封闭的、没有破孔的。

步骤2:曲面粗加工

- 点击

刀具路径->曲面粗加工->挖槽粗加工,这是最常用的粗加工方式。 - 选择曲面: 用鼠标框选你创建的所有曲面,按

Enter确认。 - 刀具设置: 选择一把合适的 圆鼻刀 或 平底刀,直径较大,效率高。

- 曲面参数:

- 设置

安全高度、参考高度、下刀位置。 - 加工面的预留量: 设为 0.3mm 或 0.5mm,为后续精加工留出余量。

- 设置

- 粗加工参数:

- 设置

Z轴最大进给量,如 1.0mm。 - 选择合适的切削方式(如

平行、环绕)。 - 设置

切削间距。

- 设置

- 点击

确定,生成粗加工路径。

步骤3:曲面精加工

- 点击

刀具路径->曲面精加工->等高精加工或平行精加工。等高精加工:沿着曲面的等高线加工,适合陡峭区域。平行精加工:沿着指定方向的平行线加工,适合平缓区域。

- 选择曲面: 同样选择所有曲面。

- 刀具设置: 选择一把 球刀,直径根据曲面圆角大小决定。

- 曲面参数:

- 设置

安全高度等。 - 加工面的预留量: 设为 0。

- 设置

- 精加工参数:

- 设置

Z轴最大进给量。 - 设置

切削间距,通常设为球刀直径的 10%-30%。

- 设置

- 点击

确定,生成精加工路径。

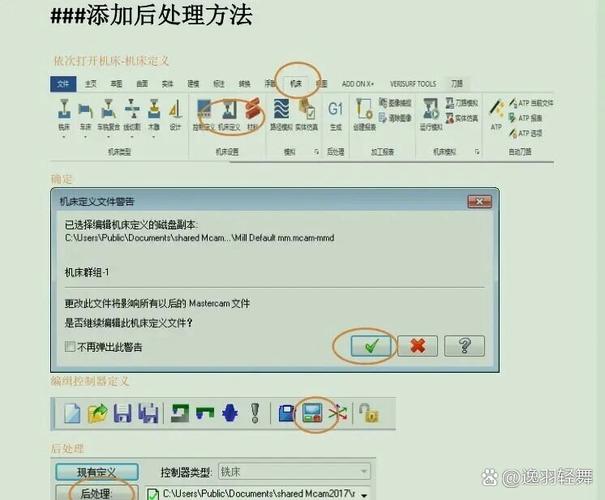

第五部分:后处理与生成G代码

当所有刀具路径都验证无误后,就需要生成NC代码。

- 在

操作管理器中,选择所有操作。 - 点击

后处理...按钮(一个机器人图标)。 - 选择后处理器:

- 系统会弹出一个对话框,让你选择一个

.pst文件,这就是后处理器。 - 后处理器的作用是将通用的刀具路径翻译成特定机床能识别的G代码格式。

- 你需要根据你将要使用的机床类型(如 Fanuc, Siemens, Haas 等)选择对应的后处理器,如果没有,可能需要从机床厂商或 Mastercam 官网获取。

- 系统会弹出一个对话框,让你选择一个

- 设置选项:

- 通常勾选

NCI文件和NC文件。 NCI是 Mastercam 的中间文件,NC就是最终的G代码。- 勾选

编辑可以在生成后立即查看和修改代码。

- 通常勾选

- 点击

确定。 - 系统会提示你保存NC文件,选择一个位置和文件名(如

PART1.NC),然后保存。 - 保存后,会自动用记事本打开生成的G代码文件,你可以检查代码的开头(如工件坐标系设定 G54)和结尾(如程序结束 M30),确认无误后,就可以传输到机床了。

第六部分:学习资源与建议

推荐书籍

- 《Mastercam X4 从入门到精通》:市面上有很多类似标题的书籍,选择评价好的,它们通常有详细的实例讲解。

在线视频教程

- YouTube / Bilibili: 搜索 "Mastercam X4 tutorial" 或 "Mastercam X4 教程",虽然新版本的视频更多,但基础操作是相通的,非常有价值,可以跟着视频一步步操作。

- 官方培训资源: 旧版本可能没有官方免费教程,但可以寻找一些第三方培训机构的教学视频。

练习建议

- 从2D开始: 先熟练掌握 2D 的轮廓、挖槽、钻孔等基本操作。

- 多做项目: 找一些简单的零件图纸(如钣金件、凸轮、型腔),自己从画图到编程,完整地走一遍流程。

- 学会看刀路: 模拟和验证是你的好朋友,仔细观察刀路,思考为什么它会这样走?有没有更优的路径?

- 理解参数: 不要只停留在“点确定”,多花时间去理解每个参数的含义,比如下刀方式、补正方向、预留量等,这是从“会操作”到“会编程”的关键一步。

- 学习G代码: 即使有后处理,也要学习一些基本的G代码知识(如G00, G01, G02, G03, M03, M05, M30等),这能帮助你更好地理解机床的运动,并在出现问题时进行排查。

最后提醒: Mastercam 是一个功能极其强大的软件,精通它需要大量的时间和实践,不要急于求成,打好基础,一步一个脚印,你一定能掌握它,祝你学习顺利!