Mastercam X5 实用教程:从入门到精通

Mastercam X5 是一款非常成熟且应用广泛的CAD/CAM软件,尤其在模具、零件加工领域拥有大量用户,虽然版本较新,但其核心思想和操作逻辑对后续版本(如X9, X10, 2025等)依然有很强的借鉴意义。

本教程将分为以下几个部分:

- 第一部分:入门基础 - 熟悉环境与基本操作

- 第二部分:2D加工 - 平面铣削与挖槽

- 第三部分:3D加工 - 曲面粗加工与精加工

- 第四部分:刀具路径管理、模拟与后处理

- 第五部分:实用技巧与常见问题

- 第六部分:学习资源推荐

第一部分:入门基础 - 熟悉环境与基本操作

1 启动与界面认识

- 启动:双击桌面图标或从开始菜单启动 Mastercam X5。

- 界面布局:熟悉四个主要区域:

- 顶部菜单栏:包含所有命令,如【文件】、【分析】、【创建】、【机床类型】、【刀具路径】等。

- 左侧工具栏:最常用的命令集合,分为【绘图】、【实体】【转换】、【刀具路径】等,这是你操作最频繁的地方。

- 右侧操作管理器:核心区域,管理实体、刀具路径、群组等,可以在此查看、编辑、模拟和后处理程序。

- 中间绘图区:你的工作区,用于创建和查看图形。

- 底部状态栏:显示光标坐标、图层、颜色、线型等属性,并提供快速设置选项。

2 基本操作

- 视图控制:

- 鼠标中键:按住并拖动,平移视图。

- 鼠标滚轮:向前滚动放大,向后滚动缩小。

- 鼠标右键+拖动:旋转视图(等角视图)。

- 使用顶部菜单栏的【视图】命令,可以快速切换视图(如前视、俯视、等角视图)。

- 选择对象:

- 单击选择单个图素(线、圆、弧等)。

- 按住

Shift键可以多选。 - 使用【窗口选择】(拖出一个矩形框)或 多边形选择(拖出一个不规则多边形)来批量选择。

- 取消选择:在绘图区空白处单击右键,选择【取消全选】。

3 CAD 绘图基础

Mastercam 首先是一个CAD软件,绘图是CAM的基础。

- 创建基本图形:

- 在左侧工具栏选择【绘图】。

- 常用命令:画线、画圆弧、画矩形、画点、倒角、修剪等。

- 精确绘图:

- 坐标输入:在状态栏输入

X, Y坐标来精确定点。 - 捕捉:状态栏有各种捕捉开关,如端点、中点、圆心、交点,务必开启相应的捕捉,这是精确绘图的关键。

- 坐标输入:在状态栏输入

- 图层管理:

- 在状态栏找到【图层】按钮,可以新建、命名、显示/隐藏图层。

- 好习惯:将不同类型的图形放在不同图层(如:轮廓线、中心线、尺寸线、加工边界等)。

第二部分:2D加工 - 平面铣削与挖槽

2D加工是Mastercam最基础、最常用的功能。

1 加工流程概述

一个标准的2D加工流程如下:

- 绘图:绘制出2D轮廓。

- 选择机床:告诉Mastercam你要用什么机床(如铣床)。

- 选择刀具:选择合适的加工刀具。

- 选择加工方法:选择【平面铣削】、【挖槽】等。

- 设置加工参数:设置切削速度、进给率、下刀量等。

- 计算并生成刀具路径。

- 模拟与后处理:检查路径是否正确,并生成NC代码。

2 实例1:平面铣削

目标:将一个平面加工到指定深度。

- 绘图:画一个矩形代表要加工的区域。

- 选择机床:点击顶部菜单【机床类型】 -> 铣削 -> 默认。

- 创建刀具路径:

- 在右侧操作管理器,右键点击【刀具路径】 -> 铣削刀具路径 -> **平面铣削...】。

- 弹出【输入新NC名称】对话框,输入名称后点击【√】。

- 选择加工边界:

- 系统提示选择加工边界,用鼠标框选你画的矩形。

- 点击【结束选择】。

- 设置刀具参数:

- 进入【刀具参数】选项卡。

- 点击【从刀库中选择...】,选择一把合适的平底铣刀,例如直径为10mm的刀。

- 设置关键参数:

- 进给率:150 (mm/min)

- 主轴转速:3000 (rpm)

- 下刀速率:500 (mm/min)

- 提刀速率:2000 (mm/min)

- 设置平面铣削参数:

- 进入【平面铣削参数】选项卡。

- 安全高度:设置一个足够高的Z值,例如50,确保刀具在移动时不会撞到工件或夹具。

- 参考高度:通常设为安全高度或稍低。

- 进给下刀位置:刀具快速下刀到此位置后,转为进给速率下刀。

- 工件表面:0 (工件顶面)。

- 切削深度:-5 (要加工的总深度)。

- 补正方式:根据情况选择【电脑】、【控制器】或【两者】。

- 加工方式:选择【顺铣】或【逆铣】。

- 计算:点击【√】,系统会计算并生成刀具路径,你可以在右侧操作管理器看到新生成的路径。

3 实例2:挖槽

目标:挖掉一个封闭区域内的所有材料。

- 绘图:画一个封闭的轮廓。

- 创建刀具路径:右键点击【刀具路径】 -> 铣削刀具路径 -> **挖槽...】。

- 选择加工边界:选择你画的封闭轮廓。

- 设置刀具:选择一把平底铣刀或圆鼻刀。

- 设置挖槽参数:

- 挖槽参数选项卡:

- 安全高度、工件表面、切削深度:同平面铣削。

- 加工方向:通常选择顺铣。

- 粗加工/精加工参数选项卡:

- 粗加工:

- 选择切削方式,如平行环切、等距环切、高速切削等。

- 设置切削间距(刀具直径%),通常设为40%-50%。

- 勾选螺旋式下刀,避免垂直下刀。

- 精加工:

- 勾选【执行精加工】。

- 设置精修次数(0次)和精修量(0.5mm)。

- 选择【精修外部边界】(如果需要轮廓也精修)。

- 粗加工:

- 挖槽参数选项卡:

- 计算:点击【√】,生成挖槽刀具路径。

第三部分:3D加工 - 曲面粗加工与精加工

当加工具有复杂曲面的零件时,需要使用3D加工。

1 准备工作

- 绘制曲面:使用【绘图】->【曲面】命令创建或导入3D曲面模型。

- 选择机床:同样,先选择【机床类型】->【铣削】->【默认】。

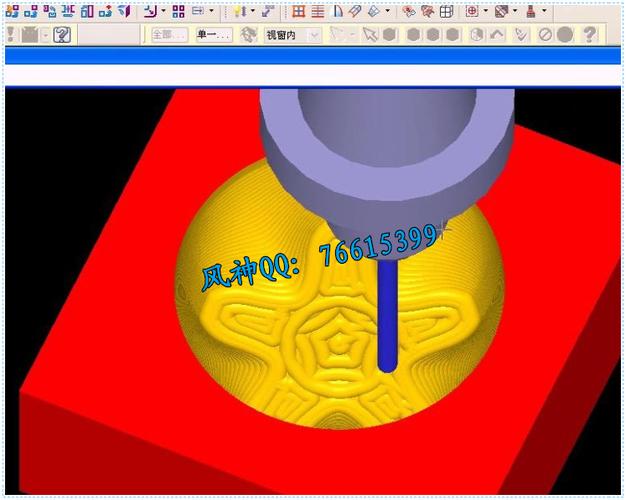

2 实例3:曲面粗加工 - 挖槽粗加工

目标:快速去除大量材料,为精加工做准备。

- 创建刀具路径:右键点击【刀具路径】 -> 曲面粗加工】 -> 挖槽粗加工...】。

- 选择加工曲面:

- 系统提示选择要加工的曲面,框选所有曲面。

- 点击【结束选择】。

- 选择干涉曲面/边界:通常不需要,直接点击【结束选择】。

- 设置刀具:选择一把圆鼻刀或平底刀,直径较大。

- 设置挖槽粗加工参数:

- 刀具参数:设置进给、转速等。

- 曲面参数:设置安全高度、工件表面、切削深度等。

- 粗加工参数:

- 整体误差:控制加工精度,如0.05。

- 最大Z轴进给量:每层切削深度,如1.0mm。

- 切削方式:选择平行式、环绕式或高速切削。

- 挖槽参数:与2D挖槽类似,设置切削间距等。

- 计算:点击【√】,生成3D粗加工路径。

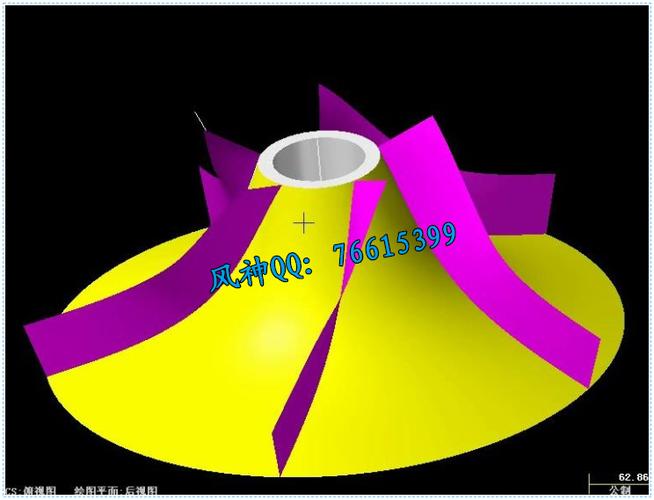

3 实例4:曲面精加工 - 等高精加工

目标:沿曲面轮廓进行精加工,保证台阶清晰。

- 创建刀具路径:右键点击【刀具路径】 -> 曲面精加工】 -> 等高精加工...】。

- 选择加工曲面:框选所有需要精加工的曲面。

- 设置刀具:选择一把球刀,直径根据曲面圆角半径选择。

- 设置等高精加工参数:

- 刀具参数:设置精加工用的进给和转速(进给通常比粗加工快)。

- 曲面参数:设置安全高度等。

- 等高精加工参数:

- 整体误差:设置得更小,如0.01,以获得更光滑的表面。

- Z轴最大进给量:可以设置小一些,如0.2mm。

- 切削顺序:选择【Z向优先】或【沿着曲面】。

- 进/退刀向量:设置圆弧进退刀,使表面更光滑。

- 计算:点击【√】,生成等高精加工路径。

5 实例5:曲面精加工 - 平行精加工

目标:获得均匀的刀路纹理,常用于大面积曲面。

- 创建刀具路径:右键点击【刀具路径】 -> 曲面精加工】 -> 平行精加工...】。

- 选择加工曲面:框选所有曲面。

- 设置刀具:选择一把球刀。

- 设置平行精加工参数:

- 刀具参数和曲面参数同上。

- 平行精加工参数:

- 整体误差:0.01。

- 切削方式:双向 效率最高。

- 最大切削间距:根据刀具直径和表面质量要求设定,如0.3。

- 加工角度:0表示沿X轴方向,可以调整角度获得不同方向的刀路。

- 计算:点击【√】,生成平行精加工路径。

第四部分:刀具路径管理、模拟与后处理

1 操作管理器

这是Mastercam的“大脑”,你可以:

- 切换显示:勾选/取消勾选刀具路径,查看不同工序。

- 编辑:双击任何刀具路径或参数,可以重新进入设置界面进行修改。

- 复制/粘贴:右键点击刀具路径,可以复制到其他群组或文件中。

- 删除:选中后按

Delete键。

2 刀具路径模拟

在生成路径后,必须进行模拟,检查有无碰撞、过切等问题。

- 在右侧操作管理器,选中一个或多个刀具路径。

- 点击工具栏上的【刀具路径模拟】按钮(一个带播放箭头的刀具图标)。

- 在弹出的工具栏上,可以:

- 选择【运行】或【步进】来模拟切削过程。

- 切换【显示刀具】和【显示刀夹】。

- 选择【动态显示】或【静态显示】。

3 实体切削验证

这是更高级的验证,能模拟出真实的切削效果和余量。

- 在右侧操作管理器,选中所有刀具路径。

- 点击工具栏上的【验证】按钮(一个立方体加对勾的图标)。

- 在弹出的【验证】窗口中:

- 点击【开始】按钮,开始模拟。

- 可以调整工件的大小和位置。

- 模拟完成后,可以旋转查看切削效果,并检查残留余量。

4 后处理

将刀具路径转换成机床可以识别的NC代码(.nc, .mpf等文件)。

- 在右侧操作管理器,选中所有需要输出的刀具路径。

- 点击工具栏上的【后处理】按钮(一个带问号的齿轮图标)。

- 选择机座行文件:

- 这是最关键的一步,你需要选择对应你机床的

.pst文件。 - Mastercam自带了一些常见机床的文件,通常在

C:\Mill\Post目录下。 - 如果没有,需要向机床厂商或Mastercam代理商索取。

- 这是最关键的一步,你需要选择对应你机床的

- 设置NC文件名和路径:选择保存NC文件的位置和文件名。

- 点击【√】,系统会生成NC代码,并自动用记事本打开,你可以检查代码内容。

第五部分:实用技巧与常见问题

- 技巧1:善用图层,将设计图、轮廓线、夹具、不同工序的路径等分开放置,管理起来非常清晰。

- 技巧2:建立刀具库,将你常用的刀具(直径、类型、刀长补偿号等)保存到刀具库中,下次直接调用,提高效率。

- 技巧3:操作管理器是你的朋友,不要怕在里面反复修改,它是你修改和优化程序的核心工具。

- 技巧4:学会使用【分析】功能,不确定某个点的坐标、某条线的长度?用【分析】->【图素】来查看。

- 常见问题1:刀具路径计算不出来或报错。

- 原因:通常是选择的图素不封闭、有微小间隙、或参数设置错误(如切削深度大于刀具长度)。

- 解决:检查图形是否封闭,使用【分析】->【图素】检查,或者将整体误差调大一点试试。

- 常见问题2:后处理后的代码机床不识别。

- 原因:后处理文件 (.pst) 选择错误,这是最常见的原因。

- 解决:确保你选择了与你机床型号、控制系统(如FANUC, SIEMENS)完全匹配的

.pst文件。

- 常见问题3:模拟时刀具“穿模”或碰撞。

- 原因:安全高度设置过低,或刀具参数(如半径补偿)设置错误。

- 解决:务必将安全高度设置在工件和所有夹具的最高点之上。

第六部分:学习资源推荐

- 官方资源:

- Mastercam官方教程:随软件安装会附带一些基础教程。

- In-House Solutions (IHS):Mastercam官方认证的培训服务商,提供非常高质量的视频教程和教材。

- 视频平台:

- YouTube:搜索 "Mastercam X5 Tutorial",有大量免费的教学视频,覆盖从入门到高级的各种应用。

- Bilibili (B站):国内也有很多优秀的UP主分享Mastercam教程,搜索“Mastercam教程”即可。

- 书籍:

在当当、京东等电商平台搜索 "Mastercam X5 教程",可以找到一些由国内作者编写的教材,通常配有练习案例。

- 社区与论坛:

- Mastercam中文论坛:官方的中文社区,可以提问和交流。

- CAX技术论坛:国内知名的CAD/CAM技术交流社区,板块活跃。

最重要的建议:多练!

找一个简单的零件图,从绘图到编程,一步步走完整个流程,遇到问题,就回到教程里找答案,或者在网上搜索,Mastercam是一个实践性非常强的软件,只有亲手操作,才能真正掌握它,祝您学习顺利!